El fresador CNC desempeña un papel crucial en la ingeniería moderna. Este profesional opera máquinas herramienta de alta precisión que trabajan piezas complejas con la máxima exactitud. Su tarea principal consiste en programar, configurar y supervisar máquinas fresadoras controladas por ordenador.

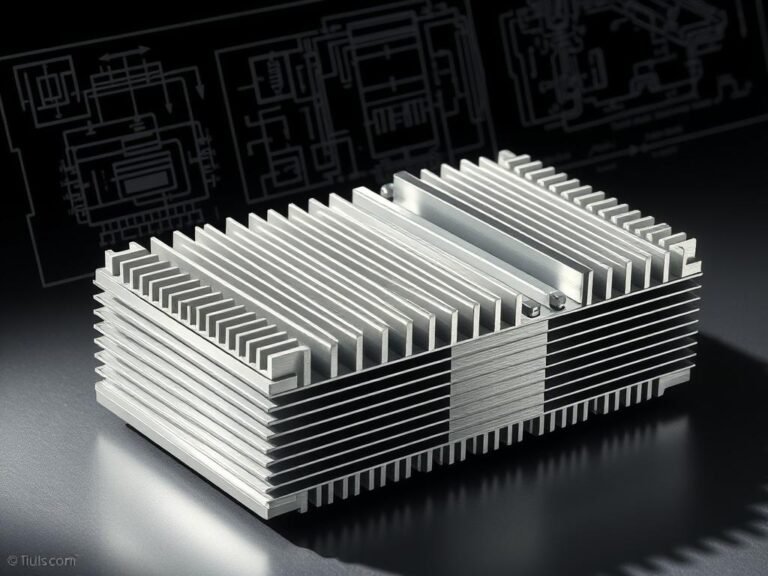

En el centro de su actividad se encuentra la fabricación de piezas de precisión para diversos sectores industriales. La fresadora CNC transforma datos de diseño digitales en componentes metálicos reales, piezas de plástico u otros materiales con la máxima calidad de fabricación.

Los conocimientos técnicos, la comprensión espacial y la precisión en los detalles son cualificaciones clave para un fresador CNC exitoso en la ingeniería mecánica. El dominio de las tecnologías modernas y el trabajo preciso diferencian a un trabajador especializado destacado.

Los hallazgos más importantes

- Control preciso de fresadoras controladas por computadora

- Transformación de datos digitales de diseño en piezas reales

- Procesamiento de alta precisión de diversos materiales

- Papel decisivo en la ingeniería moderna de maquinaria

- Dominio de sistemas técnicos complejos

Programación de fresadoras CNC

La programación CNC constituye el núcleo de la tecnología de fabricación moderna. Los procesos de mecanizado controlados por computadora de precisión permiten a las empresas de fabricación producir piezas de alta calidad y complejas.

Creación de programas CNC

En la programación CNC, varias herramientas de software desempeñan un papel crucial. El software CAD/CAM ayuda a los profesionales a crear programas de mecanizado precisos mediante los siguientes pasos:

- Diseño digital de la pieza

- Conversión de la construcción en código G

- Simulación de la estrategia de procesamiento

- Optimización de los parámetros de fabricación

Uso de dibujos técnicos

Los dibujos técnicos son fundamentales para una programación CNC exitosa. Contienen toda la información necesaria sobre la geometría, dimensiones y tolerancias de la pieza a fabricar.

| Elemento de dibujo | Importancia para la programación CNC |

|---|---|

| Medidas | Control de movimiento preciso |

| Indicaciones de tolerancia | Aseguramiento de la calidad |

| Estructura de la superficie | Selección de herramientas y estrategia de procesamiento |

El código G funciona como un lenguaje de programación universal para máquinas CNC. Traduce datos de construcción complejos en instrucciones de movimiento precisas para herramientas de fresado.

Configuración de la fresadora CNC

La configuración precisa de una fresadora CNC es fundamental para obtener resultados de mecanizado de alta calidad. La gestión profesional de herramientas y una cuidadosa configuración de la máquina constituyen la base para procesos de fabricación eficientes.

Fijación de la pieza de trabajo: La base para un mecanizado preciso

El sujeción correcto de la pieza de trabajo es uno de los pasos de preparación más importantes. Las sujeciones deben cumplir con los siguientes criterios:

- Fijación absolutamente estable de la pieza de trabajo

- No hay deformación durante el procesamiento

- Posicionamiento sencillo y rápido

- Vibraciones mínimas durante el proceso de fresado

Selección estratégica de herramientas

En la gestión de herramientas, varios factores juegan un papel decisivo. La selección de las herramientas adecuadas afecta directamente la calidad y eficiencia del mecanizado.

- Selección de herramientas específica para materiales

- Consideración de los parámetros de corte

- Resistencia al desgaste de las herramientas

- Compatibilidad con la maquinaria

Configuración precisa de la máquina

Una instalación profesional de maquinaria incluye la calibración y parametrización cuidadosa de la fresadora CNC. Las configuraciones de alta precisión garantizan resultados de procesamiento reproducibles.

Una preparación exacta es la clave del éxito en el mecanizado CNC.

Operación y supervisión de la fresadora CNC

La supervisión del proceso es un aspecto crucial en la operación de máquinas CNC de fresado. Un control preciso y una supervisión constante garantizan resultados de producción de alta calidad y minimizan los riesgos de errores durante el proceso de mecanizado.

Monitoreo continuo del proceso de producción

Los fresadores CNC modernos cuentan con sistemas de supervisión avanzados que analizan en tiempo real diversos parámetros críticos:

- Desgaste de herramientas

- Velocidades de corte

- Tensión de material

- Desarrollo de la temperatura

Garantía de las especificaciones del producto

Para garantizar la calidad, se utilizan varios mecanismos de control para asegurar resultados de fabricación precisos:

| Método de control | Descripción |

|---|---|

| Inspección óptica | Procesamiento digital de imágenes para la detección de errores |

| Medición dimensional | Verificación precisa de las dimensiones de la pieza |

| Mecanismos de corrección automática | Ajuste inmediato ante desviaciones |

«La precisión de nuestras máquinas define la calidad de nuestros productos.» – Opinión de expertos de la industria manufacturera

El manejo profesional de máquinas requiere no solo comprensión técnica, sino también atención continua y formación.

Control de calidad en fresadoras CNC

El control de calidad constituye el núcleo del mecanizado de precisión en la tecnología de fresado CNC. Garantiza que cada pieza producida cumpla con los estándares más altos y las especificaciones requeridas.

Una inspección de calidad sistemática abarca diversos aspectos decisivos de la metrología y la inspección de tolerancias:

- Controles de muestreo regulares

- Mediciones precisas

- Documentación de los resultados

- Vigilancia estadística del proceso

Controles aleatorios

En controles aleatorios, las piezas seleccionadas al azar son sometidas a una inspección exhaustiva. Para ello, se utilizan instrumentos de medición de alta precisión que pueden detectar las desviaciones más pequeñas.

Cumplimiento de medidas y tolerancias

La prueba de tolerancia es un proceso crítico en el control de calidad. Se emplean típicamente los siguientes métodos de medición:

| Método de medición | Precisión | Ámbito de aplicación |

|---|---|---|

| Calibre digital | ± 0,02 mm | Componentes de precisión más pequeños |

| Tornillo micrométrico | ± 0,01 mm | Piezas de alta precisión |

| Máquina de medición por coordenadas | ± 0,005 mm | Formas geométricas complejas |

En caso de desviaciones de las tolerancias, se tomarán medidas correctivas de inmediato. Esto puede significar un nuevo ajuste de la fresadora CNC o una modificación de los parámetros de fabricación.

El control de calidad no es solo una revisión, sino un proceso de mejora continua que garantiza la eficiencia y precisión de la producción.

Mantenimiento y conservación de la fresadora CNC

El mantenimiento de las máquinas es fundamental para el rendimiento y la durabilidad de una fresadora CNC. Las estrategias de mantenimiento profesionales ayudan a minimizar las interrupciones en la producción y a maximizar la eficiencia de la máquina.

El mantenimiento preventivo abarca varios aspectos críticos que deben ser revisados regularmente. Un enfoque de mantenimiento estructurado puede detectar problemas potenciales a tiempo y evitar reparaciones costosas.

Trabajos de mantenimiento sencillos

- Lubricación regular de los componentes móviles

- Verificación de piezas de desgaste

- Control de las conexiones eléctricas

- Revisión de los sistemas de refrigeración

Limpieza de máquinas

Los procedimientos de limpieza desempeñan un papel central en el mantenimiento de las máquinas. Una fresadora CNC limpia funciona con mayor precisión y reduce el riesgo de fallos.

| Área de limpieza | Frecuencia | Método |

|---|---|---|

| Área de trabajo | Diariamente | Aspirar virutas |

| Guías de conducción | Semanalmente | Limpiar y engrasar |

| Componentes eléctricos | Mensualmente | Druckluft-Reinigung |

La combinación de mantenimiento preventivo y una limpieza más exhaustiva prolonga la vida útil de la fresadora CNC y garantiza resultados de producción óptimos.

Gestión de herramientas para fresadoras CNC

La gestión de herramientas es un aspecto crucial en la tecnología de fresado CNC. Una estrategia efectiva para el almacenamiento de herramientas y la supervisión del desgaste puede mejorar significativamente la productividad y la vida útil de las herramientas de precisión.

La gestión profesional de herramientas incluye varios componentes importantes:

- Revisión sistemática del estado de las herramientas

- Supervisión regular del desgaste

- Almacenamiento de herramientas optimizado

- Documentación eficiente de los estados de las herramientas

Cambio de herramienta

El cambio de herramienta requiere manejo preciso y cuidado. Las fresadoras CNC modernas cuentan con sistemas de cambio automatizados que permiten procesos de intercambio rápidos y precisos.

Inspección de estado

Una supervisión cuidadosa del desgaste ayuda a detectar posibles fallos a tiempo. Los técnicos deben revisar regularmente las herramientas en:

- Marcas de desgaste

- Microdaños

- Grados de desgaste

- Cambios en el material

Almacenamiento

El almacenamiento correcto de las herramientas protege contra daños y garantiza una larga vida útil. Se recomienda entornos libres de polvo y secos con temperatura constante.

«La gestión precisa de herramientas es la clave para la máxima calidad de fabricación» – experto en la industria

Solución de problemas en fresadoras CNC

El diagnóstico de fallos es un aspecto crucial en la optimización de máquinas fresadoras CNC. Los técnicos profesionales deben proceder de manera sistemática y precisa para identificar y solucionar rápidamente y de forma efectiva las averías.

La resolución de problemas en máquinas de fresado CNC requiere un enfoque estructurado. Los siguientes pasos han demostrado ser efectivos en la práctica:

- Registro y documentación precisos de errores

- Análisis sistemático de las funciones de las máquinas

- Identificación de posibles fuentes de error

- Desarrollo de estrategias de solución específicas

Análisis de errores

El diagnóstico de fallos abarca varias capas importantes de investigación. Los técnicos deben examinar críticamente diferentes aspectos de la fresadora CNC:

| Área de error | Causas posibles | Enfoques de solución |

|---|---|---|

| Componentes mecánicos | Desgaste, daños en los rodamientos | Limpieza precisa, reemplazo de piezas defectuosas |

| Sistema de control | Error de software, problemas de programación | Actualización de software, nueva calibración |

| Estado de la herramienta | Desgaste, daño | Inspección regular, reemplazo oportuno |

Solución de problemas

La optimización de máquinas no solo requiere la identificación de problemas, sino también su solución sistemática. Mantenimiento preventivo y formación continua son elementos clave de las estrategias exitosas de resolución de errores.

Los desafíos técnicos complejos siempre deben abordarse en colaboración con expertos para garantizar el rendimiento de la fresadora CNC.

Conclusión sobre el papel del fresador CNC

El papel del fresador CNC en la industria manufacturera moderna es fundamental y dinámico. Las perspectivas profesionales en este campo requieren no solo destreza técnica, sino también formación continua. Los avances tecnológicos moldean el futuro de la fabricación CNC y plantean desafíos emocionantes para los profesionales.

Los fresadores CNC modernos deben ser flexibles y estar dispuestos a aprender. Dominar tecnologías complejas de máquinas y técnicas de fabricación precisas constituye la base para el éxito profesional. Las competencias digitales y la comprensión de los procesos de producción automatizados son cada vez más importantes.

El futuro de la fabricación CNC estará marcado por innovaciones como la Industria 4.0, la inteligencia artificial y los sistemas de producción conectados. Los profesionales que se actualicen continuamente y participen activamente en las tendencias tecnológicas serán especialmente demandados. El fresador CNC evoluciona de ser un simple operador de máquinas a convertirse en un experto estratégico en producción.

Quien tenga interés en tecnología de precisión, comprensión técnica y aprendizaje a lo largo de la vida, encontrará en la fabricación CNC una perspectiva profesional orientada al futuro y satisfactoria con gran potencial para especialización y desarrollo profesional.