Le fraiseur CNC joue un rôle essentiel dans l'ingénierie mécanique moderne. Ce professionnel utilise des machines-outils de haute précision pour usiner des pièces complexes avec une précision extrême. Sa principale tâche consiste à programmer, régler et surveiller des fraiseuses contrôlées par ordinateur.

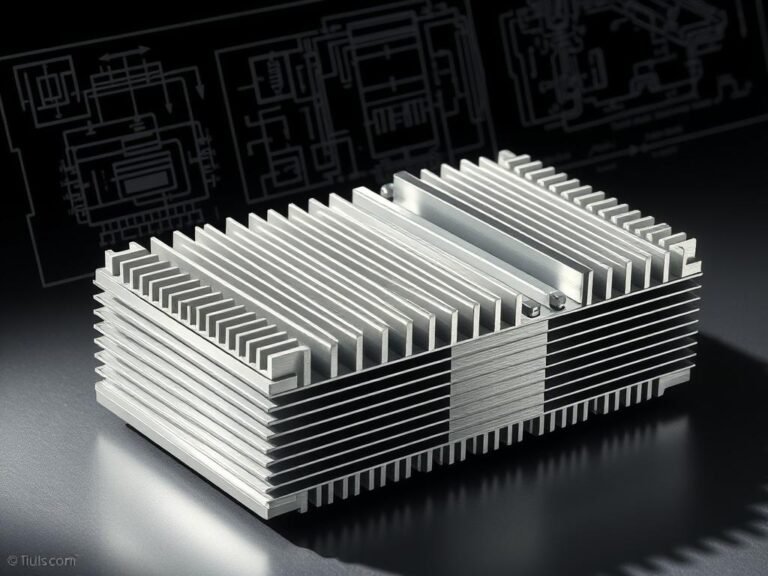

Au cœur de son activité se trouve la fabrication de pièces de précision pour divers secteurs industriels. La fraiseuse CNC transforme les données de conception numériques en composants métalliques réels, pièces en plastique ou autres matériaux avec une qualité de fabrication optimale.

Connaissances techniques, compréhension spatiale et précision dans les détails sont des compétences clés pour un fraiseur CNC réussi dans la construction mécanique. La maîtrise des technologies modernes et un travail précis distinguent un ouvrier exceptionnel.

Principales conclusions

- Commande précise des fraiseuses contrôlées par ordinateur

- Transformation des données de conception numériques en pièces réelles

- Traitement de haute précision de divers matériaux

- Rôle déterminant dans la construction mécanique moderne

- Maîtrise de systèmes techniques complexes

Programmation de fraiseuses CNC

La programmation CNC constitue le cœur de la technologie de fabrication moderne. Des processus d'usinage précis contrôlés par ordinateur permettent aux entreprises de fabrication de produire des pièces de haute qualité et complexes.

Création de programmes CNC

Dans la programmation CNC, différents outils logiciels jouent un rôle essentiel. Le logiciel CAD/CAM aide les professionnels à créer des programmes de fabrication précis en suivant les étapes suivantes :

- Conception numérique de la pièce

- Conversion de la construction en G-code

- Simulation de la stratégie de traitement

- Optimisation des paramètres de fabrication

Utilisation de dessins techniques

Les dessins techniques sont fondamentaux pour une programmation CNC réussie. Ils contiennent toutes les informations nécessaires concernant la géométrie, les dimensions et les tolérances de la pièce à fabriquer.

| Élément de dessin | Importance pour la programmation CNC |

|---|---|

| Dimensions | Contrôle précis du mouvement |

| Indications de tolérance | Assurance qualité |

| Structure de surface | Sélection d'outils et stratégie de traitement |

Le code G sert de langage de programmation universel pour les machines CNC. Il traduit des données de conception complexes en instructions de mouvement précises pour les outils de fraisage.

Installation de la fraiseuse CNC

La configuration précise d'une fraiseuse CNC est essentielle pour obtenir des résultats de haute qualité. Une gestion professionnelle des outils et une mise en service soigneuse de la machine constituent la base de processus de fabrication efficaces.

Fixation de la pièce : La base d'un usinage précis

La fixation correcte de la pièce doit faire partie des étapes de préparation les plus importantes. Les dispositifs de fixation doivent répondre aux critères suivants :

- Fixation absolument stable de la pièce

- Aucune déformation pendant le traitement

- Positionnement simple et rapide

- Vibrations minimales pendant le processus de fraisage

Sélection stratégique des outils

La gestion des outils repose sur plusieurs facteurs clés. Le choix des bons outils influence directement la qualité et l'efficacité de l'usinage.

- Sélection d'outils spécifique au matériau

- Prise en compte des paramètres de coupe

- Résistance à l'usure des outils

- Compatibilité avec l'installation de la machine

Configuration précise de la machine

Une installation professionnelle de machine comprend le calibrage et la paramétrisation soigneux de la fraiseuse CNC. Des réglages de haute précision garantissent des résultats de traitement reproductibles.

Une préparation précise est la clé du succès dans l'usinage CNC.

Utilisation et surveillance de la fraiseuse CNC

La surveillance du processus est un aspect crucial lors de la conduite de machines-outils CNC. Un contrôle précis et une surveillance constante garantissent des résultats de production de haute qualité et minimisent les risques d'erreurs pendant le processus d'usinage.

Surveillance continue du processus de production

Les fraiseuses CNC modernes disposent de systèmes de surveillance avancés qui analysent en temps réel divers paramètres critiques :

- Usure des outils

- Vitesse de coupe

- Pression de tension du matériau

- Évolution de la température

Assurance des spécifications du produit

Pour assurer la qualité, plusieurs mécanismes de contrôle sont mis en place afin de garantir des résultats de fabrication précis :

| Méthode de contrôle | Description |

|---|---|

| Inspection optique | Traitement d'image numérique pour la détection d'erreurs |

| Mesure dimensionnelle | Vérification précise des dimensions de la pièce |

| Mécanismes de correction automatique | Ajustement immédiat en cas de déviations |

« La précision de nos machines définit la qualité de nos produits. » – Avis d'expert de l'industrie manufacturière

La manipulation professionnelle des machines nécessite non seulement une compréhension technique, mais aussi une attention continue et une formation.

Contrôle qualité lors de l'usinage CNC

Le contrôle qualité constitue le cœur de la fabrication de précision en usinage CNC. Il garantit que chaque pièce produite répond aux normes les plus strictes et respecte les spécifications requises.

Une vérification systématique de la qualité comprend plusieurs aspects essentiels de la métrologie et du contrôle de tolérance :

- Contrôles d'échantillonnage réguliers

- Mesures précises

- Documentation des résultats

- Surveillance statistique du processus

Contrôles par échantillonnage

Lors de contrôles aléatoires, des pièces sélectionnées au hasard sont soumises à une vérification approfondie. Des instruments de mesure de haute précision sont utilisés, capables de détecter les plus petites déviations.

Respect des dimensions et des tolérances

La vérification de tolérance est un processus critique dans le contrôle qualité. Les méthodes de mesure suivantes sont généralement utilisées :

| Méthode de mesure | Précision | Domaine d'application |

|---|---|---|

| Calibre numérique | ± 0,02 mm | Petites pièces de précision |

| Vis micromètre | ± 0,01 mm | Pièces de haute précision |

| Machine de mesure de coordonnées | ± 0,005 mm | Formes géométriques complexes |

En cas de déviation par rapport aux tolérances, des mesures correctives immédiates sont prises. Cela peut signifier un réglage de la fraiseuse CNC ou un ajustement des paramètres de fabrication.

Le contrôle qualité n'est pas seulement une vérification, mais un processus d'amélioration continue qui garantit l'efficacité et la précision de la production.

Entretien et maintenance de la fraiseuse CNC

L'entretien des machines est essentiel pour la performance et la durabilité d'une fraiseuse CNC. Des stratégies d'entretien professionnelles permettent de minimiser les interruptions de production et de maximiser l'efficacité de la machine.

La maintenance préventive comprend plusieurs aspects critiques qui doivent être vérifiés régulièrement. Une approche de maintenance structurée peut détecter précocement les problèmes potentiels et éviter des réparations coûteuses.

Entretien simple

- Graissage régulier des composants mobiles

- Vérification des pièces d'usure

- Contrôle des connexions électriques

- Vérification des systèmes de refroidissement

Nettoyage de machines

Les procédures de nettoyage jouent un rôle central dans la maintenance des machines. Une fraiseuse CNC propre fonctionne avec plus de précision et réduit le risque de dysfonctionnements.

| Zone de nettoyage | Fréquence | Méthode |

|---|---|---|

| Espace de travail | Quotidiennement | Aspiration de copeaux |

| Rails de guidage | Hebdomadaire | Nettoyer et huiler |

| Composants électriques | Mensuel | Druckluft-Reinigung |

La combinaison de maintenance préventive et un nettoyage plus approfondi prolonge la durée de vie de la fraiseuse CNC et garantit des résultats de production optimaux.

Gestion des outils pour fraisage CNC

La gestion des outils est un aspect crucial de la technologie de fraisage CNC. Une stratégie efficace de stockage des outils et de surveillance de l'usure peut considérablement améliorer la productivité et la durée de vie des outils de précision.

La gestion professionnelle des outils comprend plusieurs composants importants :

- Vérification systématique de l'état des outils

- Surveillance régulière de l'usure

- Stockage d'outils optimisé

- Documentation efficace de l'état des outils

Changement d'outil

Le changement d'outil nécessite une manipulation précise et de la vigilance. Les fraiseuses CNC modernes disposent de systèmes de changement automatisés, permettant des processus d'échange rapides et précis.

Contrôle de l'état

Une surveillance attentive de l'usure aide à détecter les défauts potentiels à un stade précoce. Les techniciens doivent vérifier régulièrement les outils :

- Usure

- Micro-dégâts

- Niveaux d'usure

- Modifications de matériau

Stockage

Le bon stockage des outils protège contre les dommages et garantit une longue durée de vie. Il est recommandé de les stocker dans des environnements propres et secs, avec une température constante.

« La gestion précise des outils est la clé de la qualité de fabrication la plus élevée » – Expert industriel

Dépannage des fraiseuses CNC

Le diagnostic des erreurs est un aspect essentiel de l'optimisation des machines-outils CNC. Les techniciens professionnels doivent procéder de manière systématique et précise pour identifier et résoudre rapidement et efficacement les dysfonctionnements.

La résolution de problèmes avec des fraiseuses CNC nécessite une démarche structurée. Les étapes suivantes ont fait leurs preuves en pratique :

- Capture précise des erreurs et documentation

- Analyse systématique des fonctions de la machine

- Identification des sources potentielles d'erreur

- Développement de stratégies de solution ciblées

Analyse des erreurs

Le diagnostic des erreurs comprend plusieurs niveaux d'examen importants. Les techniciens doivent examiner de manière critique différents aspects de la fraiseuse CNC :

| Domaine d'erreur | Causes possibles | Approches de solution |

|---|---|---|

| Composants mécaniques | Usure, dommages aux roulements | Nettoyage précis, remplacement des pièces défectueuses |

| Système de contrôle | Erreur logicielle, problème de programmation | Mise à jour du logiciel, nouvelle calibration |

| État de l'outil | Usure, dommage | Inspection régulière, remplacement en temps voulu |

Dépannage

L'optimisation des machines nécessite non seulement l'identification des problèmes, mais aussi leur résolution systématique. Entretien préventif et formation continue sont des éléments clés des stratégies de dépannage réussies.

Les défis techniques complexes doivent toujours être abordés en collaboration avec des experts afin de garantir la performance de la fraiseuse CNC.

Conclusion sur le rôle de l'usinage CNC

Le rôle de l'usinage CNC dans l'industrie manufacturière moderne est essentiel et dynamique. Les perspectives professionnelles dans ce domaine nécessitent non seulement une habileté technique, mais aussi une formation continue. Les développements technologiques façonnent l'avenir de la fabrication CNC et présentent aux professionnels des défis passionnants.

Les fraiseuses CNC modernes doivent être flexibles et prêtes à apprendre. Maîtriser des technologies de machine complexes et des techniques de fabrication précises constitue la base du succès professionnel. Les compétences numériques et la compréhension des processus de production automatisés deviennent de plus en plus importantes.

L'avenir de la fabrication CNC sera façonné par des innovations telles que l'industrie 4.0, l'intelligence artificielle et les systèmes de production connectés. Les professionnels qui se forment continuellement et participent activement aux tendances technologiques seront particulièrement demandés. Le fraiseur CNC évolue du simple opérateur de machine à l'expert stratégique en production.

Celui qui s'intéresse à la technologie de précision, à la compréhension technique et à l'apprentissage tout au long de la vie trouve dans la fabrication CNC une perspective professionnelle tournée vers l'avenir et épanouissante, avec un grand potentiel de spécialisation et de développement de carrière.