CNC-Fräsen ist eine revolutionäre Zerspanungstechnik in der modernen Fertigungsindustrie. Diese computergesteuerte Fertigung ermöglicht präzise und komplexe Bearbeitungen von Materialien wie Metall, Holz und Kunststoff mit höchster Genauigkeit.

Die Technologie des CNC-Fräsens unterscheidet sich grundlegend von traditionellen manuellen Fräsmethoden. Durch den Einsatz von computergesteuerten Systemen können Werkstücke schneller, genauer und effizienter hergestellt werden.

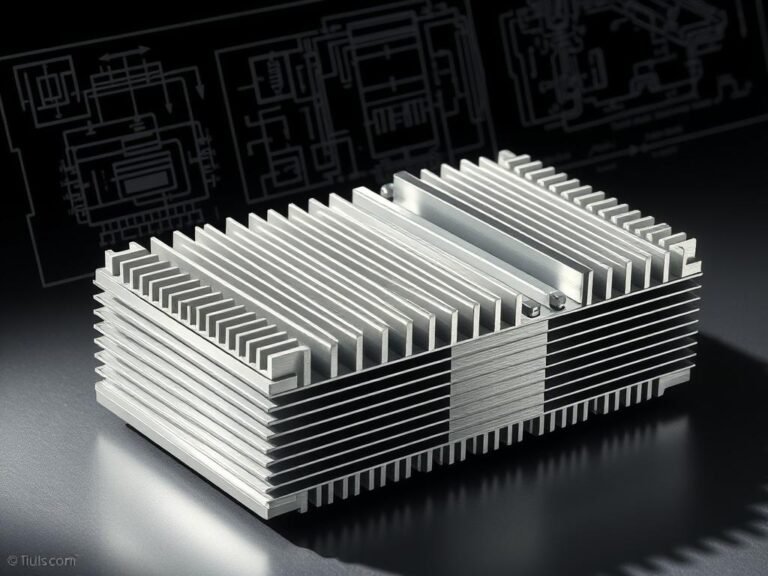

Moderne Industrieunternehmen setzen CNC-Fräsen in verschiedenen Produktionsbereichen ein, um hochwertige Komponenten zu entwickeln und komplexe technische Herausforderungen zu bewältigen.

Definition des CNC-Fräsens

CNC-Fräsen ist eine hochpräzise computergesteuerte Fräsmethode, die in der modernen Fertigungsindustrie eine entscheidende Rolle spielt. Bei dieser Technologie werden computergesteuerte Fräsmaschinen verwendet, um Werkstücke mit höchster Genauigkeit zu bearbeiten.

Die CNC-Definition beschreibt einen automatisierten Fertigungsprozess, bei dem ein Computer die Bewegungen und Schnittparameter des Fräswerkzeugs exakt steuert. Kernmerkmale dieser Präzisionsbearbeitung sind:

- Hochgenaue Materialbearbeitung

- Computergesteuerte Werkzeugführung

- Präzise Steuerung der Schnittbewegungen

Der Hauptunterschied zu traditionellen Fräsmethoden liegt in der digitalen Steuerung. Computergesteuerte Fräsmaschinen können komplexe geometrische Formen mit einer Präzision von Mikrometern erzeugen, die manuell nicht möglich wäre.

| Merkmal | Traditionelles Fräsen | CNC-Fräsen |

|---|---|---|

| Präzision | Mittlere Genauigkeit | Höchste Präzision |

| Steuerung | Manuell | Computergesteuert |

| Komplexität | Begrenzt | Sehr komplex möglich |

Die Technologie ermöglicht eine reproduzierbare Fertigung von Werkstücken mit minimalen Toleranzen, was sie für Industrien wie Maschinenbau, Luft- und Raumfahrt sowie Medizintechnik unerlässlich macht.

Computer Numerical Control im CNC-Fräsen

Die CNC-Steuerung revolutionierte die moderne Fertigungstechnologie durch ihre präzise numerische Steuerung von Maschinenbewegungen. Computergesteuerte Systeme ermöglichen eine unglaubliche Genauigkeit bei der Bearbeitung verschiedener Materialien.

Die Entwicklung der Computersteuerung basiert auf mehreren Schlüsselelementen:

- Digitale Programmierung von Bewegungsabläufen

- Präzise Koordinatensteuerung

- Echtzeitbefehle für Werkzeugmaschinen

Moderne CNC-Steuerungssysteme unterscheiden sich grundlegend von älteren manuellen Methoden. Sie transformieren komplexe digitale Konstruktionsdaten in exakte mechanische Bewegungen.

Die numerische Steuerung arbeitet durch präzise Umwandlung von Computerbefehlen in geometrische Positionen. Jede Achsbewegung wird millimetergenau berechnet und ausgeführt.

„Die Computersteuerung hat die industrielle Präzision auf ein völlig neues Niveau gehoben.“

Die Vorteile der CNC-Steuerung umfassen:

- Höchste Fertigungsgenauigkeit

- Reproduzierbare Ergebnisse

- Komplexe Bearbeitungsmöglichkeiten

Durch die Integration fortschrittlicher Softwarelösungen ermöglicht die moderne Computersteuerung eine beispiellose Kontrolle über Fertigungsprozesse.

Fräsprozess im CNC-Fräsen

Der CNC-Fräsprozess ist ein präzises Verfahren der Zerspanungstechnik, bei dem Materialien durch computergesteuerte Bewegungen bearbeitet werden. Dieser hochmoderne Prozess ermöglicht eine extrem genaue Materialbearbeitung in verschiedenen Industriezweigen.

Die wichtigsten Schritte des CNC-Fräsprozesses umfassen:

- Werkzeugauswahl entsprechend dem Bearbeitungsmaterial

- Programmierung der Bewegungsabläufe

- Präzise Positionierung des Werkstücks

- Schrittweise Materialabtragung

Während des CNC-Fräsprozesses spielen mehrere Faktoren eine entscheidende Rolle:

| Faktor | Bedeutung |

|---|---|

| Schnittgeschwindigkeit | Bestimmt Bearbeitungsqualität und Werkzeugverschleiß |

| Kühlschmierstoff | Reduziert Werkzeugtemperatur und verbessert Oberflächenqualität |

| Werkzeuggeometrie | Beeinflusst Schneidleistung und Materialabtrag |

Die computergesteuerte Präzision ermöglicht beim CNC-Fräsprozess extrem komplexe Bearbeitungen mit höchster Wiederholgenauigkeit. Moderne CNC-Systeme können Toleranzen im Mikrometerbereicht einhalten, was sie zu einem unverzichtbaren Verfahren in der industriellen Materialbearbeitung macht.

Funktionsweise des CNC-Fräsens

Die CNC-Funktionsweise revolutioniert die moderne Fertigungstechnologie durch präzise und automatisierte Bearbeitungsprozesse. Diese hochentwickelten Maschinen transformieren digitale Konstruktionsdaten in exakte mechanische Bewegungen.

Der Kern der Maschinensteuerung basiert auf komplexen computergestützten Systemen, die jede Bewegung des Fräswerkzeugs millimetergenau steuern.

CAD/CAM-System

Das CAD/CAM-System bildet das Herzstück der CNC-Technologie. Es ermöglicht die nahtlose Umwandlung von digitalen 3D-Modellen in präzise Fertigungsinstruktionen:

- Digitale Konstruktion des Werkstücks

- Automatische Generierung von Bearbeitungspfaden

- Optimierung der Schnittparameter

Steuerung von Fräskopf und Werkstück

Die Präzisionsbearbeitung wird durch ein ausgeklügeltes Koordinatensystem erreicht, das die Bewegungen präzise steuert.

| Achse | Funktion | Bewegungsbereich |

|---|---|---|

| X-Achse | Horizontale Bewegung | Links-Rechts |

| Y-Achse | Vertikale Bewegung | Vor-Zurück |

| Z-Achse | Tiefenbewegung | Auf-Ab |

Durch die komplexe Interaktion dieser Achsen wird eine hochpräzise Bearbeitung von Werkstücken ermöglicht.

Anwendungsbereiche des CNC-Fräsens

CNC-Anwendungen spielen eine entscheidende Rolle in modernen Industriezweigen. Die Fertigungstechnik hat sich durch CNC-Fräsen revolutionär weiterentwickelt und ermöglicht präzise Bearbeitungen in verschiedenen Sektoren.

Der Industrieeinsatz von CNC-Fräsmaschinen erstreckt sich über mehrere Hochpräzisionsbereiche, die komplexe Fertigungsprozesse erfordern.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden CNC-Frästechnologien für hochspezialisierte Komponenten eingesetzt. Die Herstellung von:

- Turbinenschaufeln

- Flugzeugstrukturelementen

- Leichtbaukomponenten

Automobilindustrie

Die Automobilproduktion nutzt CNC-Fräsen für präzise Maschinenbauteile und Prototypenerstellung:

- Motorkomponenten

- Karosserieformen

- Präzisionswerkzeuge

Medizintechnik

Medizinische Anwendungen erfordern höchste Präzision. CNC-Fräsen ermöglicht die Herstellung von:

- Chirurgischen Instrumenten

- Prothesen

- Orthopädischen Implantaten

| Industriebereich | Typische CNC-Fräsanwendungen | Präzisionsanforderungen |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln | Extrem hoch |

| Automobilindustrie | Motorkomponenten | Sehr hoch |

| Medizintechnik | Chirurgische Instrumente | Höchstpräzision |

Die Vielfalt der CNC-Anwendungen unterstreicht die Bedeutung dieser Fertigungstechnik in modernen Industriezweigen.

Vorteile des CNC-Fräsens

Das CNC-Fräsen revolutioniert die moderne Fertigungsindustrie durch seine herausragenden Technologievorteile. Die CNC-Vorteile ermöglichen Unternehmen eine präzise und effiziente Produktionsweise, die traditionelle Fertigungsmethoden weit übertrifft.

Die wichtigsten Vorteile des CNC-Fräsens lassen sich in verschiedene Kernbereiche unterteilen:

- Maximale Fertigungseffizienz

- Herausragende Qualitätssteigerung

- Präzise Bearbeitung komplexer Geometrien

- Minimale Fehlerquoten

Präzision auf höchstem Niveau

CNC-Fräsmaschinen erreichen eine unglaubliche Genauigkeit von bis zu 0,01 mm. Diese mikroskopische Präzision garantiert gleichbleibende Produktqualität und reduziert Ausschussraten drastisch.

Wiederholgenauigkeit

Die Fertigungseffizienz wird durch die konstante Reproduzierbarkeit von Werkstücken deutlich gesteigert. Jedes produzierte Teil entspricht exakt den vorgegebenen Spezifikationen.

| Fertigungsmethode | Präzision | Produktionsgeschwindigkeit |

|---|---|---|

| Traditionelle Bearbeitung | ± 0,1 mm | Niedrig |

| CNC-Fräsen | ± 0,01 mm | Sehr hoch |

Effizienz und Komplexe Formen

Die Qualitätssteigerung durch CNC-Fräsen ermöglicht die Herstellung hochkomplexer Geometrien, die mit konventionellen Methoden nicht realisierbar wären. Moderne CNC-Systeme können mehraxige Bewegungen präzise koordinieren.

Achsen im CNC-Fräsen

CNC-Achsen bilden das Herzstück moderner Fräsmaschinen und ermöglichen eine präzise Bewegungsfreiheit während des Bearbeitungsprozesses. Die Anzahl der CNC-Achsen bestimmt die Komplexität und Flexibilität der Fertigungsmöglichkeiten.

Beim Mehrachsenfräsen unterscheidet man typischerweise zwischen verschiedenen Achsenkonfigurationen:

- 3-Achsen-Fräsmaschinen

- 4-Achsen-Fräsmaschinen

- 5-Achsen-Fräsmaschinen

Jede Achsenkonfiguration bietet unterschiedliche Bearbeitungsmöglichkeiten und Bewegungsfreiheit für komplexe geometrische Formen.

| Achsentyp | Bewegungsfreiheit | Anwendungsbereich |

|---|---|---|

| 3-Achsen | X, Y, Z-Achse | Einfache geometrische Formen |

| 4-Achsen | X, Y, Z + Rotationsachse | Komplexere Bearbeitungen |

| 5-Achsen | X, Y, Z + 2 Rotationsachsen | Hochpräzise und komplexe Teile |

Die Wahl der richtigen Achsenkonfiguration hängt von den spezifischen Anforderungen des Fertigungsprozesses ab. Mit zunehmender Achsenanzahl steigt die Präzision und Flexibilität der CNC-Fräsmaschinen.

Zusammenfassung des CNC-Fräsens

Die CNC-Technologie hat die moderne Fertigung revolutioniert. Präzise Bearbeitungsmethoden ermöglichen Unternehmen die Herstellung komplexer Komponenten mit höchster Genauigkeit. Fräsmaschinen spielen dabei eine zentrale Rolle in verschiedenen Industriezweigen wie Automotive, Luft- und Raumfahrt sowie Medizintechnik.

Die Zukunft des Fräsens liegt in der Automatisierung und Digitalisierung. Moderne Fertigungsprozesse nutzen fortschrittliche CNC-Systeme, die komplexe geometrische Formen mit minimaler menschlicher Intervention produzieren können. Die Technologie verbindet computergesteuerte Steuerung mit hochpräzisen mechanischen Bewegungen.

Schlüsselelemente wie Mehrachsen-Bearbeitung, CAD/CAM-Integration und hochentwickelte Steuerungssoftware definieren den aktuellen Stand der CNC-Frästechnologie. Unternehmen investieren zunehmend in diese Technologien, um Produktionseffizienz zu steigern und Fertigungskosten zu optimieren.

CNC-Fräsen bleibt ein Schlüsselelement der industriellen Produktion. Die kontinuierliche Weiterentwicklung der Technologie verspricht weitere Innovationen in Präzision, Geschwindigkeit und Flexibilität für zukünftige Fertigungsanwendungen.