Zinn ist in der modernen Fertigung sehr beliebt. Seine besonderen Eigenschaften machen es wertvoll.

Der Schmelzpunkt von Zinn liegt bei 232 °C. Das macht es ideal für flexible Fertigungsprozesse.

Die niedrige Schmelztemperatur von Zinn ist ein großer Vorteil. Sie hilft, die Metallverarbeitung effizienter zu gestalten. So werden auch energieeffiziente Methoden möglich.

232 °C: Zinns Niedrigtemperatur

Zinn schmilzt bei 232 °C. Das macht es zu einem tollen Material für energieeffiziente Fertigung. Seine niedrige Schmelztemperatur bringt viele Vorteile in der Industrie.

Ein großer Vorteil von Zinn ist seine Energieeffizienz. Weniger Energie für Schmelzprozesse bedeutet niedrigere Kosten und weniger CO2.

Vorteile in der Bearbeitung

Die Verarbeitung von Zinn bei niedrigen Temperaturen hat viele Vorteile:

- Schnellere Produktionszyklen durch kürzere Aufheiz- und Abkühlzeiten

- Geringere thermische Belastung von Werkzeugen und Anlagen, was zu längerer Lebensdauer und reduzierten Wartungskosten führt

- Möglichkeit, Zinn mit weniger hitzebeständigen Materialien zu kombinieren, was neue Designmöglichkeiten in der Produktentwicklung eröffnet

Durch die Kombination mit anderen Metallen entstehen Zinnlegierungen mit niedrigeren Schmelzpunkten. Diese erweitern das Einsatzgebiet von Zinn in der Industrie.

Zinns niedrige Schmelztemperatur bietet viele Vorteile. Es ist daher sehr attraktiv für die moderne Fertigungsindustrie.

Anwendungen

Zinn wird in der modernen Fertigung oft verwendet. Es ist besonders bei der Herstellung von Lötverbindungen und Beschichtungen wichtig. Seine einzigartigen Eigenschaften, wie niedriger Schmelzpunkt und Korrosionsschutz, sind dabei sehr nützlich.

Lötverbindungen

Zinnbasierte Lote sind in der Elektronikfertigung unverzichtbar. Sie ermöglichen zuverlässige elektrische Verbindungen bei niedrigen Temperaturen. Das ist bei empfindlichen elektronischen Komponenten sehr wichtig.

Die Entwicklung bleifreier Lote hat die Umwelt und Gesundheit in der Elektronikindustrie verbessert. Es gibt viele verschiedene Lötlegierungen, je nach Einsatzgebiet. Diese reichen von einfachen Zinn-Kupfer-Legierungen bis zu komplexen Mischungen mit Silber oder Bismut.

Beschichtungen

Zinn bietet ausgezeichneten Korrosionsschutz für Metalle. Es wird oft für Beschichtungen verwendet. Der Prozess der Verzinnung kann die Lebensdauer von Metallprodukten erheblich verlängern.

Zinnbeschichtungen können auch ästhetische Zwecke erfüllen. Das gilt besonders in der Lebensmittelindustrie und bei dekorativen Anwendungen. Innovative Anwendungen von Zinnbeschichtungen umfassen leitfähige Beschichtungen für die Elektronikindustrie und spezielle Funktionsbeschichtungen für High-Tech-Anwendungen.

Herausforderungen

Zinn hat viele Vorteile, aber es gibt auch Herausforderungen. Seine natürliche Weichheit ist sowohl gut als auch schlecht.

Weichheit

Die Weichheit von Zinn beeinflusst seine mechanischen Eigenschaften stark. Mechanische Belastbarkeit ist wichtig für seine Anwendung. Spezielle Designs helfen, Zinnkomponenten stabil zu halten.

Legierungen können die Härte von Zinn verbessern. Durch Zusammensetzen mit anderen Metallen wird Zinn stärker. Auch Techniken zur Verstärkung können helfen, Zinns Leistung zu steigern.

Materialstabilität

Die Stabilität von Zinn unter verschiedenen Bedingungen ist ein weiteres Problem. „Zinnpest“ ist eine Transformation, die Zinn bei niedrigen Temperaturen zerstört.

Langzeitprobleme wie Whiskerbildung und Materialermüdung sind auch wichtig. Sie können die Zuverlässigkeit von Lötverbindungen und anderen Anwendungen beeinflussen. Um diese Probleme zu lösen, sind Qualitätssicherung und Forschung wichtig.

Forschung zielt darauf ab, Zinns Materialeigenschaften zu verbessern. Neue Anwendungen sollen entdeckt werden. Durch das Verstehen der Herausforderungen und die Entwicklung von Lösungen kann Zinns Leistung gesteigert werden.

Optimierung

Die Optimierung von Fertigungsprozessen ist sehr wichtig. Sie hilft, Geld zu sparen und Qualität zu sichern. Bei Zinn ist vor allem die Wahl der Werkzeuge und die Kostenanalyse wichtig.

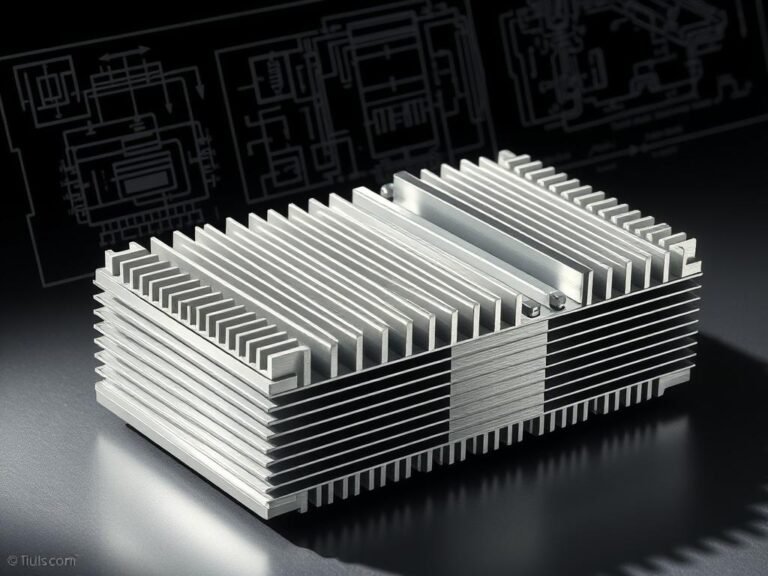

Werkzeugauswahl für effiziente Zinnverarbeitung

Die richtigen Werkzeuge zu wählen, ist sehr wichtig. Spezielle Werkzeuge für Zinn verbessern die Effizienz und Qualität. Temperaturkontrolle und Präzision sind dabei sehr wichtig.

Kostenanalyse und Wirtschaftlichkeit

Eine genaue Kostenanalyse ist nötig, um die Wirtschaftlichkeit zu verstehen. Man muss Materialkosten, Energieverbrauch, Wartung und Qualitätssicherung beachten. Ein Vergleich mit anderen Materialien und Prozessen hilft bei Entscheidungen.

Neue Trends wie Automatisierung und digitale Überwachung verbessern die Optimierung. Sie ermöglichen es, das Beste aus Zinn herauszuholen. So können Unternehmen wettbewerbsfähige und hochwertige Produkte herstellen.